CLIMATIZZAZIONE DI GRANDI SUPERFICI

Nel caso si debbano climatizzare grandi superfici, si dovranno smaltire grandi quantità di umidità. Si tenga presente che è statisticamente molto più facile che una molecola, nell'attraversarla, tocchi una batteria larga, quale è quella di una Unità di Trattamento dell'Aria (U.T.A.), che una stretta (SPLIT). Appare evidente la diretta relazione fra larghezza della batteria e sua capacità di deumidificare e quindi "controllare" l'aria.

Esempio di canale in lamiera zincata installato in un Centro Commerciale.

Quindi in relazione all'ambiente da cimatizzare si interverrà con:

- uno split, che ha una batteria molto sottile, per piccoli ambienti, quali le civili abitazioni;

- un ventilconvettore, che ha una batteria leggermente più grande, può andar bene per ambienti più grandi o semplicemente più affollati;

- una Unità di Trattamento dell'Aria, che ha una batteria notevolmente più grande, nel caso si debbano "trattare" grandi superfic.

Esempio di canalizzazioni collegate all'Unità ed entranti in ambiente.

Da quanto sopraesposto si evince che in determinati ambienti è essenziale optare per una tipologia impiantistica in cui il trattamento dell'aria e la sua diffusione sia affidato ad un'unica macchina che prende appunto il nome di Unità di Trattamento dell'Aria (U.T.A.).

LE UNITA' DI TRATTAMENTO ARIA (U.T.A.)

L'applicazione di queste apparecchiature è principalmente indicata per sale cinema, teatri , sala conferenze , palestre , piscine , discoteche , ampi padiglioni , aree fieristiche, mense, ristoranti, applicazioni industriali, negozi e centri commerciali, open space.

Esempio di Unità di Trattamento Aria

Vista l'importanza e la grandezza di questi ambienti è infatti sconsigliabile l'utilizzo di un numero elevato di macchine di piccola/media taglia , che oltretutto avrebbero un forte impatto estetico o non sarebbero in grado di controllare adeguatamente l'umidità relativa dell' ambiente . Alle Unità è infatti collegata una rete aeraulica in grado di distribuire in maniera ottimale il flusso d'aria trattata. La rete aeraulica è installabile in controsoffitto e pertanto non visibile all'utente; è possibile anche installare la canalizzazione a vista (canali in lamiera zincata colorata o canali in tessuto) , rendendo l'impianto parte integrante dell'arredo. La diffusione dell'aria avviene mediante bocchette di mandata e griglie di ripresa che , opportunamente dimensionate , creano omogeneità di temperatura in tutte le zone servite.

Da sottolineare che le U.T.A. , trattando l'aria esterna, garantiscono le condizioni di ricambio d'aria previste dalla legislazione vigente (Riferimento Norma UNI 10339) assicurando i requisiti di igienicità e ventilazione ormai necessari in ogni ambiente frequentato dall'uomo.

Sezione di una Unità di Trattamento Aria

Corredate da sistemi di regolazione automatici queste macchine sono in grado di "dialogare " con le altre componenti dell'impianto al fine di garantire sia un risparmio energetico che un adattamento alle variazioni dei carichi gravanti sull'ambiente trattato.

L' U.T.A. è collegata ad un gruppo di produzione di acqua refrigerata mediante un circuito idronico.

Di diverse grandezze (da 1.500 a 50.000 mc/h) , la caratteristica principale di queste macchine è quella di avere diverse sezioni componibili fra loro. Schematizzando :

• Sezione Ventilante di Ripresa Aria Ambiente

• Camera di Miscela

• Recuperatore di calore

• Sezione di filtrazione

• Sezione Batterie ( Una due o tre batterie)

• Sezione di Umidificazione

• Sezione Ventilante di Mandata Aria

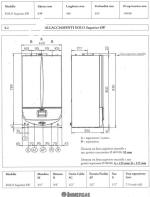

LE UNITA' DI TRATTAMENTO ARIA ECOFLAMPiccole unità di trattamento aria a semplice parete - Power

Le unità terminali di condizionamento sono state, fin dall'inizio, considerate un importante e qualificante elemento di completamento della gamma di prodotti Ecoflamclima. Oggi, pur essendosi completata verso l'alto la Gamma, restano un importante elemento da proporre a chi voglia realizzare un impianto classico per impianti di grandi portate, con un rapporto ottimale tra prestazioni e qualità da un lato ed investimento dall'altro.

Le unità terminali di condizionamento sono state, fin dall'inizio, considerate un importante e qualificante elemento di completamento della gamma di prodotti Ecoflamclima. Oggi, pur essendosi completata verso l'alto la Gamma, restano un importante elemento da proporre a chi voglia realizzare un impianto classico per impianti di grandi portate, con un rapporto ottimale tra prestazioni e qualità da un lato ed investimento dall'altro.

POWER

Realizzate mediante una semplice ma robusta costruzione in lamiera monoparete, si compongono di una serie di piccole centrali di trattamento d'aria a sezioni accoppiabili in modo da soddisfare le esigenze di piccoli e medi impianti con una pressione statica utile notevole, tale da permettere di canalizzare seriamente l'aria immessa in ambiente.

Contattaci per avere un preventivo!

Le U.T.A. sono suddivise in diverse sezioni, nella quale in ciascuna avviene una trasformazione dell'intero trattamento.La caratteristica principale delle U.T.A. e la compattezza e la suddivisione delle singole sezioni.la U.T.A. e' suddivisa in batteria di pre-riscaldamento e l'umidificatore adiabatico che vengono usati d'inverno, la batteria fredda usata solo in estate, mentre quella di post-riscaldamento usata sia in estate che in inverno.Rispetto ad uno schema tradizione costituito da tre batterie ed un umidificatore, le U.T.A. presentano schemi semplici in base alla tipologia di utilizzo;

- Solo batteria calda di pre-riscaldamento; termoventilazione usata solo nei periodi invernali.

- Batteria calda, fredda ed umidificatore adiabatico; per termoventilazione invernale e condizionamento estivo

- Solo batteria fredda; usata per la termoventilazione estiva;

Per la sicurezza del lavoro è necessario controllare che i tubi di afflusso del gas siano perfettamente integri e che le bombole ed i relativi riduttori siano funzionanti. Attualmente sono in commercio “posti di saldatura” di dimensioni ridotte, con bombole di ossigeno ed acetilene di piccole dimensioni, adatte ad un impiego non professionale. Si ricorda, infatti, che le normali bombole per saldatura non possono essere detenute senza un regolare permesso delle Autorità di controllo. Durante la saldatura si deve aerare l’ambiente ed attrezzarsi con occhiali da saldatura, guanti, berretto e vestiti adeguati. Procedura di avviamento cannello.

Per la sicurezza del lavoro è necessario controllare che i tubi di afflusso del gas siano perfettamente integri e che le bombole ed i relativi riduttori siano funzionanti. Attualmente sono in commercio “posti di saldatura” di dimensioni ridotte, con bombole di ossigeno ed acetilene di piccole dimensioni, adatte ad un impiego non professionale. Si ricorda, infatti, che le normali bombole per saldatura non possono essere detenute senza un regolare permesso delle Autorità di controllo. Durante la saldatura si deve aerare l’ambiente ed attrezzarsi con occhiali da saldatura, guanti, berretto e vestiti adeguati. Procedura di avviamento cannello.